摘要:为解决导电胶粘接元件接触电阻不稳定的问题,研究了在温度及压力应力条件下,导电胶在不同界面的导电性和体电阻率的变化情况,分析了导电胶接触电阻不稳定的机理。试验结果表明,导电胶粘接片式元件的接触电阻的稳定性不仅与工艺加工过程有关,而且与元件端头金属基材表面金属化层的电极电动势密切相关;采用 Ag基或 Au基端头元件时,其导电胶粘接元件的接触电阻在粘接装配工艺过程中是最稳定的。

关键词:接触电阻;导电胶;体电阻率

一、引言

近年来,导电胶(ECA)粘接互连工艺因其操作简单、返修容易、工艺温度低、不需要助焊剂等特点得到了广泛应用[1],成为国外混合电路 元 件 互 连 应用的主流工艺。该工艺不仅用于芯片粘接,还广 泛应用到片式元件粘接中。在应力敏感应用的 场 合,因导电胶固有的柔性,导电胶粘接互连工艺可以减小元件的应力,从而取代焊膏烧结工艺。但在国 内的高可靠应用中,导电胶粘接工艺在片式元件的互连应用方面屡屡出现问题,导电胶粘接片式元件接触电阻的不稳定性已成为影响导电胶粘接工艺推广应用的主要问题。本文将对各向同性导电胶(ICA)在片式元件粘接互连工艺中接触电阻稳定性的应用问题进行探讨,提出实际的解决方法。

在导电胶粘接互连工艺的体系中,系统 电 阻 包括被粘接金属的体电阻Rmetal、导电胶材料的体电阻RECA、导电胶和被 粘 接 金 属 之 间 的 界 面 电 阻。金 属的体电阻Rmetal较 稳 定,因 此,导电 胶 粘 接 互 连 系 统电阻的稳定性与导电胶材料的体电阻 RECA、导电胶和金属之间的界面电阻的稳定性密切相关。本文将从这两个方面进行研究。

二、导电胶电导性建立

2.1导电胶电导性的建立

导电胶是基体树脂和导电填料的复合物,通过树脂材料提供互连系统的机械强度,导电填料提供导电性能。在导电胶中,导电填料通过导电颗粒之间的接触达到导电目的,当导电填料浓度增加到渗流阈值[2]时,固化后的导电颗粒互相接触,形成一个三维网络,从而使导电胶形成各向稳定的导电性能[3]。

2.2影响导电胶电导率稳定性的因素

影响导电胶电导率的因素较多,其中一个主要因素是导电胶的填料直径,而填料类型是影响电导率稳定性的基本因素。填料一般采用:金、镍、铜、碳、银。金因价格昂贵,使用受到限制,填金导电胶在粘接电容器时,其界面处的微裂纹呈现发展的趋势[4];镍、铜、碳因其氧化物不具有导电性,无法应用在对电导率稳定性要求高的场合;银的氧化物具有导电性,成本方面具有优势,填银导电胶已成为应用最广泛的导电胶。

在导电胶 粘 接 元 件 的 接 触 电 阻 稳 定 性的 研 究中,导电胶材料自身是否具有良好的抗温度冲击和抗机械冲击性能,是否在长期储存及工作条件下具有稳定的电导率,是评价导电胶能否用于元件粘接互连 应 用 的 首 要 条 件。GJB548B-2005[4]中 方 法5011(聚合材料的评价和验收程序)提出了导电胶评价的所有要素。不同温度及长期高温作用下,材料自身体电阻率的变化情况决定了导电胶的电导率稳定性。本文对国内外多个公司的银基进行了环氧导电胶特性分析,选择了接触电阻稳定性较好的E公司的H型产品,作为本试验混合电路片式元件粘接材料样品。

2.3导电胶体电阻率的稳定性研究

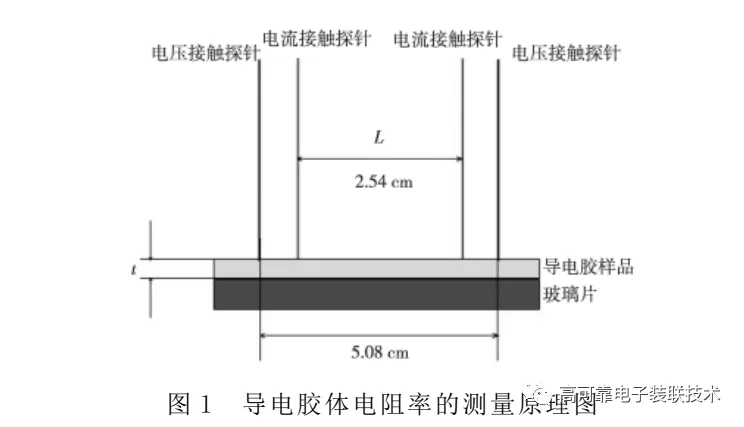

根据 GJB548B-2005的要求,在25℃,60℃,150℃及150℃条件下,储存1000h后,导电胶体电阻率不应大于5.0μΩ·m(25℃下测试)[4]。导电胶体电阻率的测量采用四探针法,测试原理如图1所示。

测量时,记录测量所得的电压值U和电流值I,按R=U/I计算电阻值R,然后计算出体电阻率为:

Ρ =R×d×t/L(1)

式中,R为电阻条胶层的电阻,单位为Ω;d为玻璃条(导电胶样品)宽度,单位为cm;t为胶层厚度,单位为μm;L为胶层长度,单位为cm。

由于要测试 150℃,1000h后的 导 电 胶 电 阻率,填银导电胶在空气中放置时容易出现硫化现象,影响测试结果。需要将样品放置到充氮的金属外壳中,进行气密性封装,以避免样品在经过长期高温储存后受到外界不良因素的影响,从而影响对材料自身特性的评定。

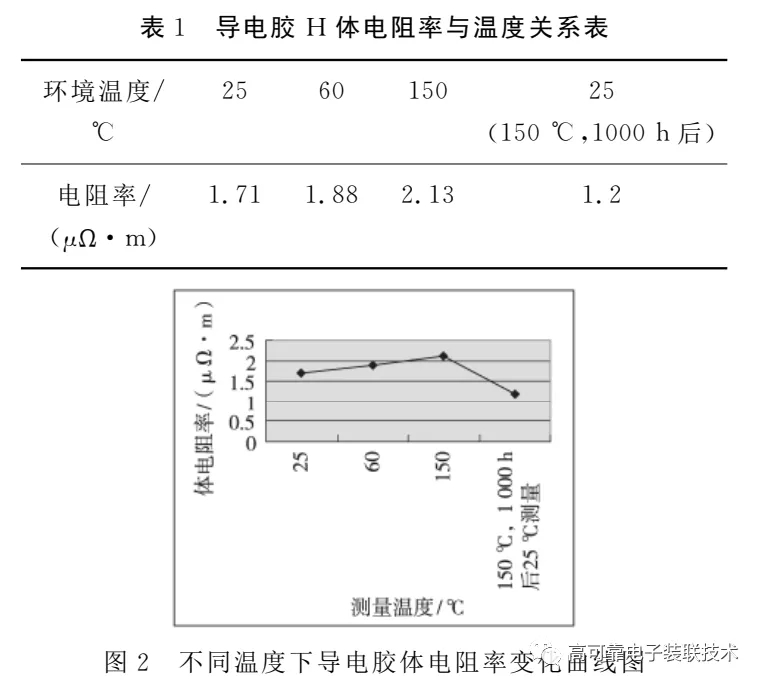

表1为不同温度下导电胶H体电阻率与温度的关系表。图2为不同温度下导电胶体电阻率变化曲线图。

由表1和图2看出,导电胶在不同温度下的体电阻率非常稳定,而经过150℃,1000h高温储存后,导电胶电阻率保持相对稳定,数值略有下降。因此,在150℃温度范围内,导电胶自身体电阻率稳定,变化较小,不会引起粘接元件接触电阻的稳定性降低。

当选用导电性能稳定的导电胶后,导电胶和金属之间的界面电阻成为影响导电胶粘接互连系统接触电阻稳定性的主要因素。

三、导电胶接触电阻不稳定性机理研究

3.1元件导电胶粘接互连体系

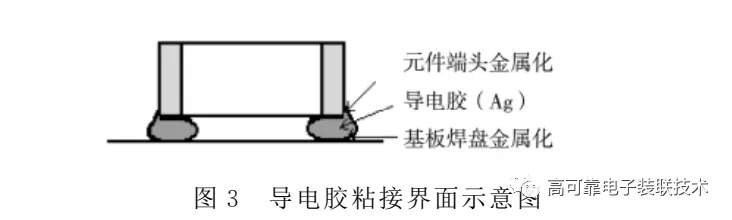

在元件导电胶粘接互连体系中,存在2个粘 接界面,一个为元件端头与导电胶之间形成的界面,这个界面形成的互连系统为元件端头金属化材料与导电胶(Ag粉)之间的接触界面;另一个为基板焊盘与导电胶之间的界面,这个界面形成的互连系统为焊盘表面金属化材料与导电胶(Ag粉)之间的接触界面,2个粘接界面示意图如图3所示。

片式元件端头金属化层通常分为3种类型:Au端头、Ag基(Ag或AgPd)端头、Sn基(Sn或SnPb)端头。前两类端头均为贵金属,Sn基端头为非贵金属。而在 基 板 的 粘 接 焊 盘 端,也 分 为 Au、Ag或SnPb等表面。导电胶接触电阻的稳 定 性 与 导 电 胶接触界面的金属化层的类型密切相关。

大量实验发现,导电胶粘接互连系统接触电阻的升高是由于导电胶与金属界面的接触电阻升高所致。根据不同的界面情况,引起接触电阻不稳定的原因是多方面的,与粘接界面材料体系及工艺加工控制相关。使用某些粘接界面材料时,接触电阻受外界温度、沾污物的影响增大。下面针对各类影响因素的机理及特点进行研究。

3.2粘接界面材料体系引起接触电阻不稳定的机理

当粘接界面为2种不同的金属材料 时,接 触 电阻的升高是由于导电胶与非贵金属界面之间形成的氧化物所导致。氧化物的形成有2种机理:简单 氧化和非贵金属电化学腐蚀,主要为非贵金属电化学腐蚀,尤其是电偶腐蚀。

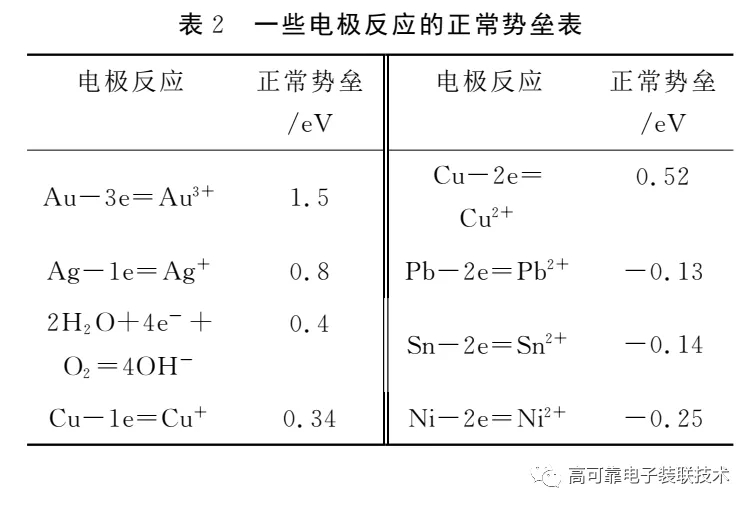

电偶腐蚀一般在2个条件满足时会发生:1)2种具有不同电化学势的金属接触,其中一种金属电化学势低于化学反应2H2O+4e-+O2=4OH-所对应的势能,一般为0.4eV;2)水溶液。非贵金属充当阳极时,化学反应为M-ne-=Mn+;具有较高化学势的贵金属(这里为 Ag)充当阴极时,化学反应为:2H2O+4e-+O2=4OH-,Mn+与4OH-相结合,形成金属氢氧化物,再转化为金属氧化物,因此在粘接界面上形成一层薄的金属氧化物,这一层薄氧化物的电阻远远高于非贵金属本身,老化后,粘接界面的接触电阻显著上升。一些电极反应的正常势垒如表2所示[5]。

由表2可以看出,Au和Ag的平均势能均高于阴极的反应势能(0.4eV),因此,即使在液态水存在的情况下,也不会发生电化学腐蚀反应,在老化过程中,填充Ag的导电胶与这些贵金属之 间 的 接 触 电阻可以保持稳定。而其他金属,如Sn或Pb,具有比阴极反应低的势能,在老化过程中容易发生电化学腐蚀反应,引起填充Ag的导电胶与这 些 贵 金 属 之间的接触电阻大幅增加。

因此,接触电阻的升高主要是导电胶与非贵金属(Sn、Pb)界面之间发生电化学腐蚀所导致。电化学腐蚀的条件为2种具有不同电化学势的金属接触和水溶液。在高于85℃以上的高温高湿环境下,电化学腐蚀的发生会加剧。

3.3试验研究

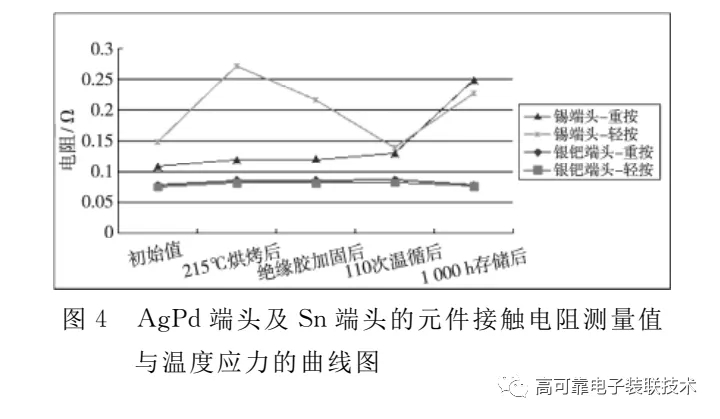

为研究不同粘接界面类型的接触电阻稳定性,采用厚膜陶瓷基板(粘接焊盘为AgPd)作为粘接载体,H型填银导电胶作为粘接材料,分别粘接端头金属化层为AgPd,Sn和SnPb的3种片式陶瓷电容,并投入温度循环及高温储存可靠性试验。同时,对比3组元件粘接系统的接触电阻稳定性,并对影响3种粘接系统接触电阻稳定性的因素进行研究。对接触电阻稳定性存在影响的工艺因素较多,本文对导电胶粘接装配过程中存在的两种因素,即压力和温度开展试验研究。以下试验中,温度循环试验条件为GJB548B-2005中方法1010,条件 C;高温储存温度为150℃,接触电阻测试值取元件两个端头电阻之和,测试设备采用日本 TAKAYAcorp公司 APT-7400型基板探针自动测试系统。试验方案1:压力及温度应力对不同端头元件的导电胶粘接接触电阻的稳定性影响对3组不同端头的元件按照250g(重按压力)及240g(轻按压力)2种按 压 力 进 行 导 电 胶 粘 接 装配。为控制按压力,采用自动粘片机进行贴片,每组采用80只0805片式电容,共480只元件进行试验。在模拟IC生产工艺过程及经过后续筛选考核长期温度应力后,AgPd端头及 Sn端头元件的接触电阻测量平均值如图4所示。

从图4可以看出:对于Ag基端头元件,经历各种按压力、加工温度及温循、高温储存后,其接触电阻均小于100mΩ,试验前后的接触电阻阻值无明显变化,表现出稳定的趋势;对于Sn端头元件,按压力的大小及215℃高温对其接触电阻存在一定影响,在按压力较大的情况下进行装配时,接触电阻均值小于250mΩ,虽然Sn端头元件的接触电阻大于Ag基元件的接触电阻,但其稳定 性 满 足 应 用 要 求;而Sn基元件在 按压力较 小的 情况 下 进 行 装 配 时,在215℃下短时间烘烤后,其接触电阻明显增大,超过250mΩ。

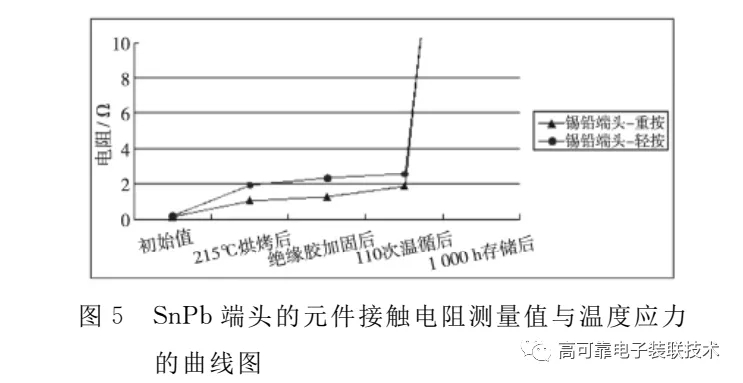

图5为SnPb端头元件的接触电阻测量值在不同温度应力下的曲线图。可以看出,对于SnPb端头元件,无论按压力大小,均在215℃短时间烘烤后出现接触电阻明显增大,甚至达到欧姆级,导电胶粘接元件接触电阻的稳定性较差。

试验方案2:温度对不同端头元 件 的 导 电 胶 粘接接触电阻的稳定性影响对3组不同端头的元件进行导电胶粘接后,在150℃,180℃,210℃及更高的温度环境中,经30min烘烤后,对 导 电 胶 粘 接 元件 的接触电阻进 行 测试,每组采用40个样本,3种温度范围内,每种端头元件为120个样本,共计360个样本。试验结果如下。

对于 Ag基端头元件,环境温度在210℃范围内,接触电阻无明显变化;当温度上升到250℃时,接触电阻仍保持较好稳定性;当温度上升到250℃以上时,其稳定性随受热时间的加长而发生变化,出现不稳定的趋势。对于Sn端头元件,环境温度在210℃范围内,接触电阻无明显变化;温度超过215℃后,其稳定性随受热时间的加长而发生变化,出现不稳定的趋势。对于SnPb端头元件,环境温度在180℃时,接触电阻表现稳定;当温度上升到190℃时,30%的样本接触电阻增大40~80mΩ,但仍可保持在250mΩ 以下;当温度上升到200℃时,60%的样本接触电阻增大70~140mΩ,部分样本超出250mΩ,甚至部分元件的接触电阻增大到欧姆级。

根据试验1及试验2得到的结果,发现按压力和温度对3种元件端头的接触电阻稳定性的影响各不相同。按压力大小决定了元件端头与Ag粉之间结合的紧密程度,当按压力不足时,外界湿气更容易进入到粘接界面,在高温高湿的条件下加速了非贵金属与Ag之间的电偶腐蚀,造成接触电阻不稳定。

四、导电胶接触电阻稳定性控制方法

对于导电银胶而言,当粘接界面采用 的 金 属 化材料为 Au或Ag基贵金属时,这种粘接体系的稳定性较好,其接触电阻的稳定性不易受混合电路装配工艺加工过程的温度或其他因素的影响,适合高可靠应用场合。

对于Sn端头元件界面,粘接接触电阻的稳定性与温度及组装加工时的工艺控制相关,特别是按压力、后工序的工艺温度及操作时间必须要精确控制,对工艺加工过程的控制要求较高。在按压力的控制方面,虽然自动化粘片机可以提供一个稳定的压力,但元件实际接受的压力受诸多外界因素影响,如基板焊盘的厚度、元件镀层厚度,玻璃釉设计、布线设计等。如何保持外界因素的稳定一致,在批量生 产过程中控制难度较大,如果其中一个因素变化,就会引起接触电阻不稳定。同时,需对电路进行内部 水汽含量控制,保证电路内部水汽含量小于5×10-3,以避免在电路储存或工作温度范围内出现液态水,产生电化学腐蚀,从而引起接触电阻不稳定。

对于SnPb端 头 元 件 界 面,由 于 元 件 生 产 商 对Pb含量的控制均按大于2%(重量比)的标准,各批次之间存在差异,元件端头熔点不一致,其耐受高温情况存在差异。如果仅靠工艺进行控制,不易实 现粘接接触电阻的稳定。特别是在高可靠应用 场 合,元器件二筛后存在氧化、沾污等不可控因素,如果元件在加工过程中沾污了助焊剂,会出现元件端头与导电胶开裂的现象,不建议采用该类元件进行粘接应用。

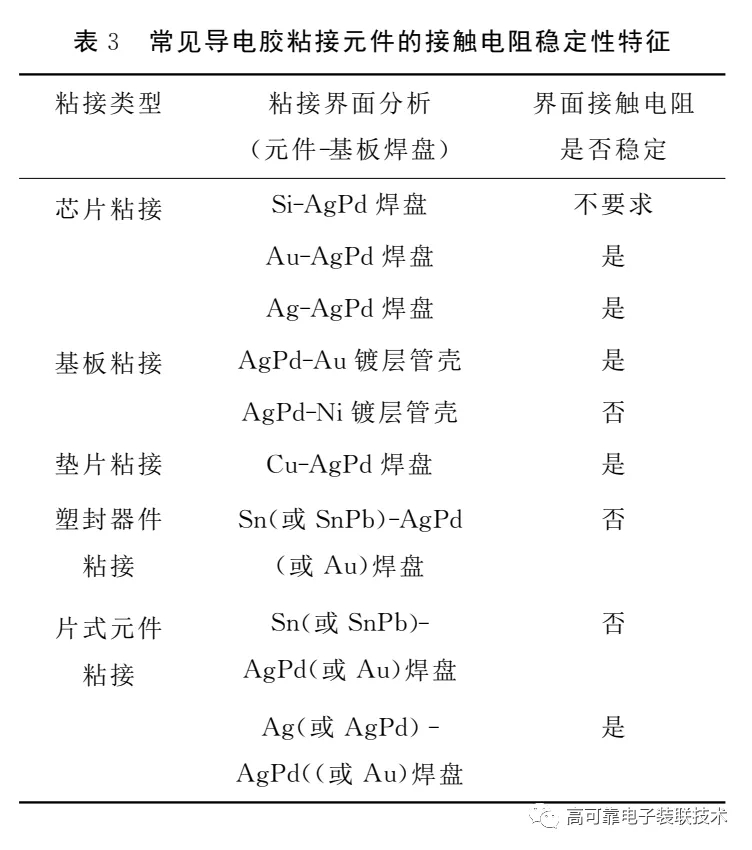

常见的导电胶粘接元器件的接触电阻稳定性特征如表3所示。

五、结语

对导电胶粘接元件接触电阻的稳定性进行了研究,结果表明:导电胶粘接元件接触电阻的稳定性不仅与工艺加工过程控制相关,更与粘接界面金属的电动势密切相关。为保证批量工艺过程中导电胶粘接系统接触电阻的稳定性,采用Ag基或Au基端头是最佳的工艺方案,可有效降低工艺加工过程控制难度,从而实现批量加工过程中工艺及接触电阻的稳定。在本文试验中,对于Sn基端头的元件而言,在装配过程按压力不足或元件倾斜的情况下,试验过程中会出现接触电阻明显上升的现象,但导电胶并未发现裂纹,因此,在装配及后续过程控制时,需要注意避免装配过程按压力不足或元件倾斜的情况。